-

+86-23-68061307

Китай — главный покупатель фильтр-боксов?

2025-12-31

Вот вопрос, который постоянно всплывает в кулуарах выставок вроде ?Алюминия? или в переписке с поставщиками керамики. Формально — да, цифры по импорту говорят сами за себя. Но если копнуть глубже, в саму логику цепочек поставок, всё оказывается не так однозначно. Многие, особенно в Европе, до сих пор представляют себе некую единую ?китайскую фабрику?, скупающую тонны фильтров. Реальность же — это сложная сеть из литейных гигантов, независимых фаундри и, что ключевое, производителей оснастки, которые часто и определяют, чей фильтр-бокс окажется в литниковой системе.

Не просто покупатель, а со-разработчик

Раньше, лет десять назад, схема была проще: китайский завод получал техкарту от западного клиента, где было четко прописано ?фильтр-бокс, марка X, тип Y?. Закупали по спецификации, и всё. Сейчас запрос сместился. Локальные инженеры стали куда более самостоятельными. Они не просто исполняют, они оптимизируют под свое сырье, под свои скорости заливки, под свои допуски. Поэтому сейчас все чаще приходит не запрос на конкретный товар, а техническое задание с проблемой: ?нужна фильтрация расплава на линии конвейерного литья под давлением, температура такая-то, сплав такой-то, текущая проблема — включения по кромке отливки?.

Это меняет роль поставщика. Ты уже не продавец коробочек, а консультант по металлу. Приходится лезть в детали процесса, которые клиент порой и сам не до конца отслеживает. Помню историю с одним заводом в провинции Цзянсу: они жаловались на низкую эффективность фильтрации и винили наш материал. А когда начали разбираться, выяснилось, что предфильтрационный подогрев боксов в их печи был неравномерным — одна сторона короба нагревалась сильнее, создавая напряжения и микротрещины еще до заливки. Решение оказалось не в смене поставщика фильтров, а в перенастройке тепловых зон.

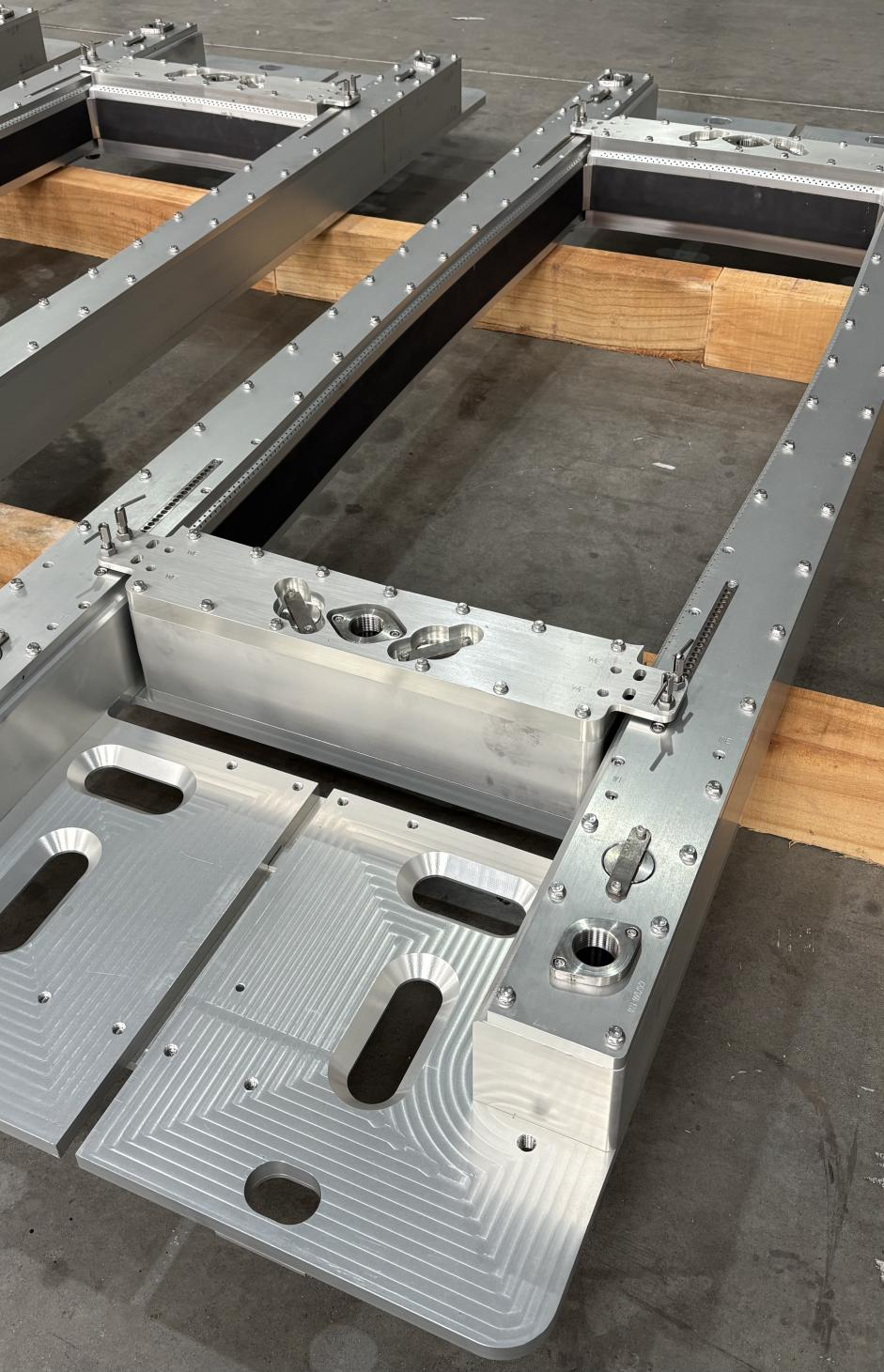

Именно в этой нише — глубокой технической поддержки — сейчас выигрывают те, кто имеет не просто склад, а инжиниринговые компетенции. Вот, к примеру, ООО Чунцин ТингАо Металлургический новый материал (сайт их, кстати, https://www.cqtingao.ru). Они изначально проектируют кристаллизаторы и литейную оснастку. Поэтому их подход к фильтр-боксам — не как к расходнику, а как к элементу системы. Они могут предложить нестандартную геометрию ячейки или пропускную способность, заточенную именно под их собственную оснастку, что дает синергетический эффект. Это уровень сотрудничества, который просто ?покупатель? никогда не обеспечит.

Логистика и ?серые? каналы: где теряется ясность

Еще один момент, который искажает картину. Огромный объем фильтр-боксов идет в Китай через реэкспортные хабы в Юго-Восточной Азии или даже через европейские трастовые компании. Особенно это касается премиальных марок. Китайский завод хочет получить немецкое качество, но по политическим или чисто финансовым причинам оформляет заказ через партнера в, скажем, Малайзии. В таможенной статистике Германии покупатель — Малайзия. А по факту боксы через месяц уже работают в цеху под Шанхаем.

С этим сталкиваешься, когда пытаешься анализировать рынок по открытым данным — они врут. Реальную картину понимаешь только по косвенным признакам: например, по тому, какие специфические сертификаты (не только ISO, а какие-нибудь внутренние стандарты автопроизводителей) сейчас наиболее востребованы. Или по всплеску запросов на фильтрацию для конкретного, нового на рынке сплава, который, как ты знаешь, запустили в производство два-три завода в Гуандуне.

И да, нельзя забывать про внутреннее производство. Китайские производители керамических фильтров, те же, что делают подложки для катализаторов, давно освоили эту технологию. Их продукция лет пять назад была откровенно слабой, но сейчас они догнали средний мировой уровень по стандартным позициям. И их главный козырь — скорость и гибкость. Для типовых задач крупные китайские литейщики все чаще переходят на местных поставщиков. Импорт остается для сложных, ответственных отливок или там, где есть жесткое требование заказчика в контракте.

Цена против срока службы: как считают на местах

В Европе при выборе фильтра часто доминирует логика ?стоимость владения?: дорогой, но эффективный и прочный фильтр, который минимизирует брак, оказывается выгоднее. В Китае, на моем опыте, это уравнение сложнее. Давление на себестоимость колоссальное, и решение часто принимает не главный инженер, а отдел закупок по критерию ?цена за штуку здесь и сейчас?.

Приходилось видеть, как на заводе используют откровенно слабый фильтр-бокс, зная, что его может ?порвать? при резком заполнении. Но они встроили в процесс дополнительный визуальный контроль и доработку дефектных отливок на участке обрезки. Для них это экономически оправдано: дешевый фильтр + дополнительная ручная трудозатрата на доработку = все равно дешевле, чем ставить дорогой фильтр. Это другой тип калькуляции, который часто упускают из виду аналитики из-за рубежа.

Хотя тренд, безусловно, идет в сторону качества. Особенно после того, как несколько крупных поставок алюминиевых деталей для экспорта были забракованы из-за включений. Потеря лица и контракта стоит дороже. Поэтому сейчас растет спрос не просто на фильтр-бокс, а на комплексное решение: фильтр + рекомендации по его установке в литниковую систему + параметры заливки. Продавать так — в разы сложнее, но именно это и создает лояльность.

Будущее: интеграция в цифровой процесс

Самый интересный вектор, который я сейчас наблюдаю, — это запрос на данные. Передовые заводы начинают внедрять системы мониторинга всего цикла литья. И возникает вопрос: а как количественно оценить эффективность именно фильтрации? Можно ли как-то зафиксировать, что этот конкретный фильтр-бокс отработал на 5% лучше, чем предыдущая партия?

Пока это больше вопросы, чем ответы. Но некоторые пилотные проекты уже есть. Например, попытки маркировать каждый фильтр QR-кодом, в который зашиты данные о его плотности, партии, условиях обжига. Потом, при обнаружении дефекта в отливке, можно попытаться найти корреляцию. Для производителя фильтров это означает необходимость не просто делать керамику, а вести безупречный цифровой учет своего производства. Кто первым предложит удобный и недорогой инструмент для такой интеграции, тот получит огромное преимущество.

В этом контексте опять вспоминаются компании типа Чунцин Тингао. Их сила в том, что они работают с полным циклом: проектирование оснастки -> моделирование литья -> подбор материалов. Для них фильтр-бокс — это один из параметров в их симуляторе. В идеале они могут виртуально подобрать оптимальный фильтр под свою же конструкцию кристаллизатора. Это следующий логический шаг от со-разработки к полной цифровой интеграции. И тогда Китай станет не просто главным покупателем, а главным полигоном и генератором требований для следующих поколений этой продукции.

Выводы, которые не назовешь выводами

Так является ли Китай главным покупателем? Да, по объему — безусловно. Но это слишком примитивная характеристика. Он стал главным лабораторным стендом, главным испытательным полигоном и главным генератором нестандартных задач для всей индустрии фильтрации расплава. Покупают они все подряд: и дешевые расходники для внутреннего рынка, и высокотехнологичные решения для экспортно-ориентированных производств.

Успех здесь зависит не от объема складских запасов, а от глубины понимания проблем клиента, который может находиться за тысячу километров от тебя. Иногда решение лежит не в области химии керамики, а в механике заливки или теплопередачи. И самые интересные кейсы, о которых я вспоминаю, всегда были связаны не с продажей, а с совместным разбором полетов, часто неудачных.

Поэтому, когда меня сейчас спрашивают про рынок фильтр-боксов в Китае, я избегаю громких цифр. Вместо этого я рассказываю про тот завод в Шаньдуне, где мы три месяца подбирали форму ячейки, чтобы снизить турбулентность при литье крупногабаритного корпуса. Или про то, как изменение геометрии кармана под фильтр в оснастке, спроектированной, кстати, такими компаниями как Чунцин Тингао, дало больший прирост качества, чем смена марки самого фильтра. Вот эта каша из металла, керамики, инженерных расчетов и сиюминутных производственных проблем — это и есть реальная картина. А титул ?главного покупателя? — просто ярлык на этой огромной, сложной и невероятно динамичной коробке.