-

+86-23-68061307

Китайский реагент: кто главный покупатель?

2026-01-04

Когда говорят ?китайский реагент?, многие сразу думают о тоннах химикалий в портах или о гигантских заводах. Но в реальности, особенно в нашей нише — вспомогательные материалы для литья цветных металлов — картина куда тоньше и интереснее. Главный покупатель — это не абстрактный ?рынок?, а конкретный инженер на конкретном заводе, который месяцами ищет решение для брака отливок. И вот тут начинается самое важное.

От стереотипа к специфике: что на самом деле покупают

Понятие ?реагент? слишком широкое. Если брать наш сектор — литейное производство алюминиевых сплавов — то ключевыми продуктами становятся не базовые химикаты, а сложные композиции. Например, модификаторы структуры или рафинирующие флюсы. Их не закупают вагонами по первому запросу. Сначала идут пробы, тесты, корректировки состава под конкретный сплав заказчика. Покупатель здесь — это технологическая служба литейного цеха, которая устала бороться с пористостью или крупнозернистой структурой в ответственных отливках.

Частая ошибка поставщиков — пытаться продать ?универсальное? решение. На практике его не существует. То, что идеально работает на литейном заводе в Чунцине, производящем автомобильные детали, может дать нулевой эффект на заводе в Свердловской области, который льёт корпуса для электротехники. Разный металлолом, разная печь, разная вода для приготовления смесей — всё это влияет. Поэтому главный покупатель — это всегда проблема. Нет проблемы с качеством отливки — нет и спроса на наш специфический реагент.

Вспоминается случай с одним заводом в Казахстане. Они жаловались на низкую жидкотекучесть сплава при тонкостенном литье. Стандартный кремнийсодержащий модификатор не давал нужного эффекта. Пришлось глубоко вникать в их шихтовку и температурный график. Оказалось, дело было в примесях магния и неоптимальной температуре перегрева. Подобрали состав с упором на страннствующие элементы (не буду раскрывать, коммерческая тайна), и проблема ушла. Покупка началась с 20 кг, а теперь это регулярная поставка раз в квартал. Вот он, главный покупатель — решённая технологическая головная боль.

Цепочка принятия решения: кто держит кошелёк?

Финансовое решение никогда не принимает один человек. Технолог может быть в восторге, но начальник цеха смотрит на стоимость тонны литья. Отдел закупок требует стабильности поставок и документов. А директор завода думает о рисках смены поставщика. Поэтому ?главный покупатель? — это консенсус между этими людьми.

Ключевую роль часто играет именно технолог или мастер участка. Это наш первый контакт. Если он рискует и ставит пробную партию нашего реагента в плавку, а результат виден сразу (например, на макрошлифе или по снижению брака), — полдела сделано. Его энтузиазм продаёт продукт начальству лучше любой рекламы. Но бывает и обратное: технолог консервативен, боится ответственности. Тогда даже при очевидной выгоде процесс упирается в ?а вдруг?. Тут нужны не продажи, а инженерная поддержка, совместные испытания, гарантии.

Интересный момент с документацией. Наши российские или казахстанские партнёры часто просят не только ТУ, но и что-то вроде ?заключения? или ?рекомендации? от отраслевого института. Это своеобразный психологический якорь, снижающий личные риски для принимающих решение. Мы, например, всегда готовим подробный протокол испытаний на конкретном сплаве заказчика, даже если это пробные 5 кг. Это превращает реагент из ?непонятного порошка из Китая? в обоснованное технологическое решение.

Логистика доверия: почему важен не только состав

Качество реагента — это только половина успеха. Вторая половина — это предсказуемость. Плавка не ждёт. Если реагент застрял на таможне или партия к партии имеет разный гранулометрический состав, доверие испаряется мгновенно. Главный покупатель платит не за химию, а за стабильность процесса.

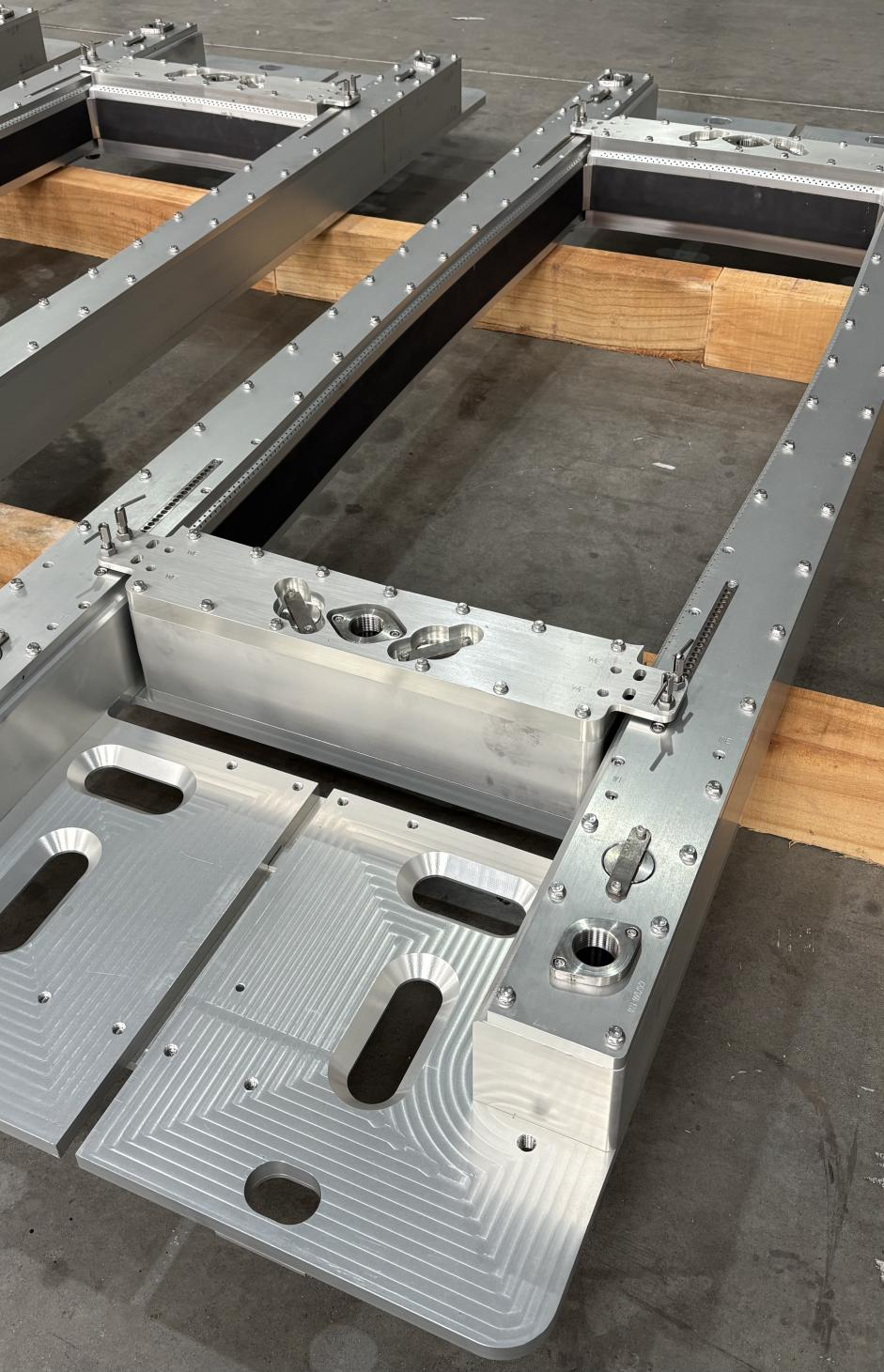

Здесь огромное преимущество у компаний, которые, как наша ООО Чунцин ТингАо Металлургический новый материал (сайт: https://www.cqtingao.ru), имеют не только производство, но и инженерное подразделение, вникающее в литьё. Мы проектируем кристаллизаторы, поэтому понимаем процесс литья изнутри. Когда мы предлагаем, скажем, рафинирующий флюс, мы можем обсудить с клиентом нюансы внесения в зависимости от типа его раздаточной печи. Это создаёт другой уровень диалога.

Был болезненный урок несколько лет назад. Отправили партию модификатора в Армению. По нашей вине, не уточнили детально климатические условия хранения на складе у заказчика. Пришла жалоба: комкование. Пришлось срочно менять упаковку на вакуумную и бесплатно отправлять новую партию. С тех пор в анкету для заказа включили пункт об условиях хранения на стороне потребителя. Потеряли деньги на той поставке, но сохранили клиента, который теперь работает с нами постоянно. Для него главным аргументом стала наша реакция на проблему.

Тенденции: экология и экономика сплава

Раньше главным критерием была эффективность и цена. Сейчас на первый план всё чаще выходит экологическая безопасность процесса. Флюсы, не выделяющие обильного дыма, модификаторы без токсичных компонентов — это уже не пожелание, а требование многих современных литейных цехов, особенно работающих на экспорт.

Это меняет и состав реагентов, и их позиционирование. Покупатель теперь — это ещё и отдел охраны труда или эколог предприятия. Приходится готовить отдельный пакет документов по SDS (паспортам безопасности), иметь сертификаты, подтверждающие отсутствие тяжёлых металлов или галогенов. Иногда это сложнее, чем подобрать сам состав.

Другая тенденция — экономия на самом сплаве. Клиенты всё чаще используют в шихте больше вторичного сырья, которое грязнее. Значит, нужны более мощные, но при этом селективные рафинирующие реагенты, которые удалят вредные включения, но не выжгут полезные легирующие элементы. Спрос смещается в эту сторону. Наш ответ — разработка флюсов на основе многокомпонентных солей с чётко контролируемым температурным интервалом активности. Это уже высшая лига, и покупатели таких решений — самые требовательные и технологически продвинутые заводы.

Неочевидные точки роста: сервис и кастомизация

Итак, кто же главный покупатель в итоге? Тот, кто готов платить за решение, а не за товар. И это открывает возможности, далёкие от простой торговли. Например, мы всё чаще идём по пути кастомизации под конкретного заказчика. Не просто продаём мешок флюса, а заключаем соглашение, по которому адаптируем его состав под сезонные изменения в шихте клиента (зимой и летом состав лома может отличаться).

Ещё один тренд — продажа не реагента, а результата. Условно: ?Мы обеспечим снижение брака по пористости на вашей линии литья под давлением на 2%?. Это рискованно для поставщика, но невероятно ценно для заказчика. Пока такое только обсуждается, упирается в сложности объективного замера и разделения вклада реагента среди других факторов. Но направление мысли верное.

Возвращаясь к началу. Главный покупатель китайского реагента в металлургии — это не страна и не корпорация. Это технологи, у которых горит план по выручке и качеству, а имеющиеся материалы не дают нужного результата. Они ищут не просто поставщика, а партнёра, который вникнет в их процесс, разделит риски на этапе тестирования и будет стабильно поставлять ?работающую? химию. Как Чунцин Тингао, мы видим свою роль именно в этом: быть не иностранным фасадом, а инженерным звеном, встроенным в технологическую цепочку литейного завода, где бы он ни находился. Всё остальное — детали.