-

+86-23-68061307

Китайские кристаллизаторы: инновации?

2026-01-15

Когда слышишь ?китайские кристаллизаторы?, первая мысль у многих — ?дешево и сердито?. Но это уже давно не так, если говорить о серьезных производителях. Вопрос в другом: где заканчивается простое копирование и начинается реальная, прикладная инновация, которая работает не на бумаге, а в цеху? Вот что по-настоящему интересно.

От ?железа? к системе: смена парадигмы

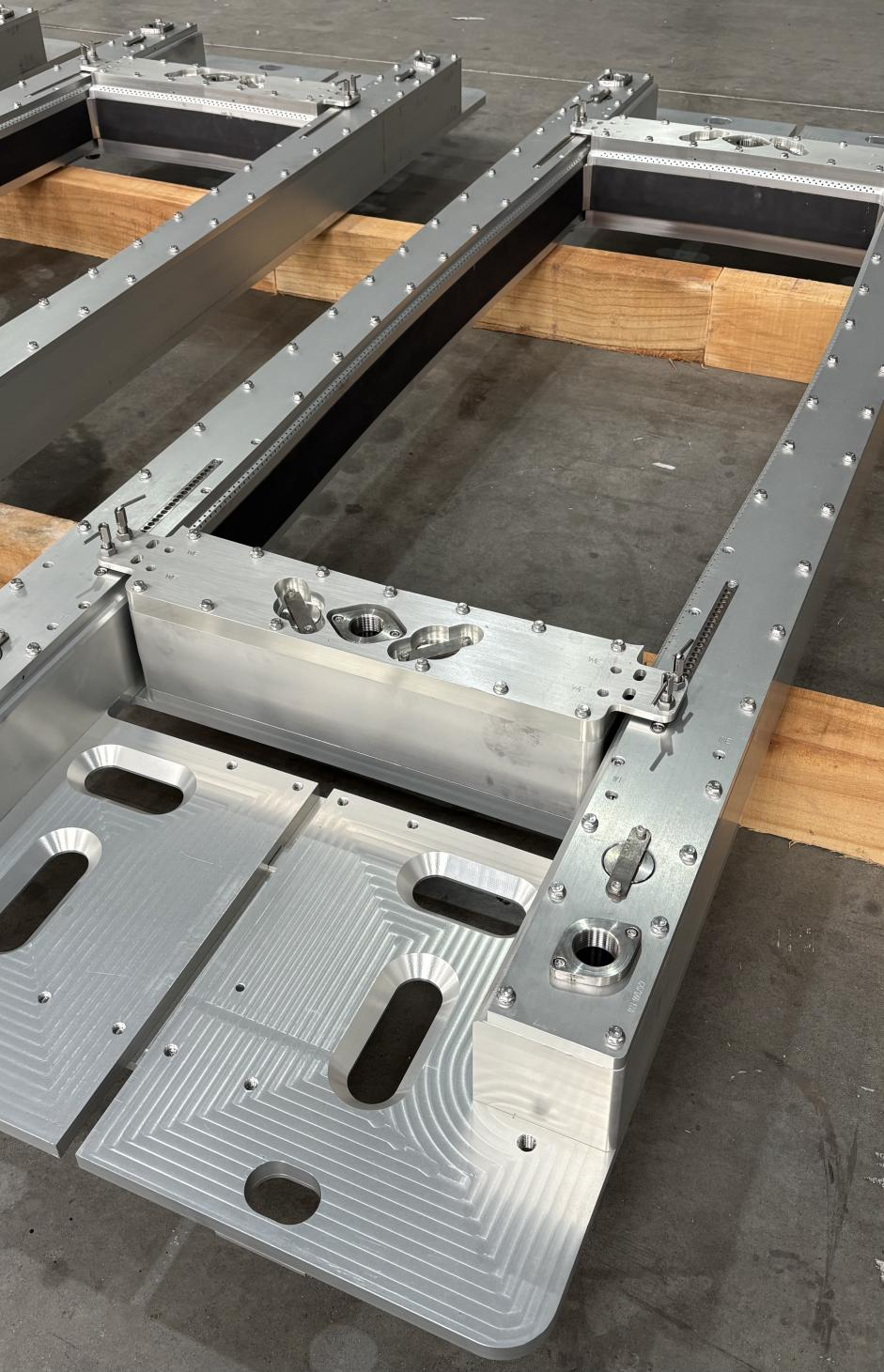

Раньше все упиралось в сам кристаллизатор — геометрию, материал канала, охлаждение. Сейчас же ключевое слово — система. Китайские инженеры, особенно те, кто плотно работает с зарубежными заводами, это хорошо усвоили. Речь не просто о медной вставке, а о том, как она стыкуется с системой вторичного охлаждения, как ведет себя терморежим в связке с конкретным автоматом разливки. У нас был проект для одного из российских заводов цветмета — поставляли комплект для разливки алюминиевых сплавов. Самая большая головная боль была не с самими кристаллизаторами, а с адаптацией системы подводящих коммуникаций и контролем температуры на старте розлива. Пришлось делать несколько итераций.

Именно здесь видна разница между фабрикой, которая штампует ?железо?, и компанией, которая проектирует решение. Возьмем, к примеру, ООО Чунцин ТингАо Металлургический новый материал (сайт их — cqtingao.ru). В их описании четко виден этот системный подход: не просто ?производим кристаллизаторы?, а ?проектирование и производство литейной оснастки? плюс ?вспомогательные материалы?. Это уже другой уровень понимания процесса. Когда ты поставляешь не деталь, а часть технологической цепочки, приходится глубоко вникать в нюансы.

Частая ошибка — считать, что инновация в кристаллизаторе обязательно должна быть революционной, типа нового наноматериала. На практике, 90% успеха — это инкрементальные улучшения. Оптимизация профиля канала на пару миллиметров, чтобы снизить напряжение в угловой зоне. Подбор состава смазки или покрытия, который увеличивает стойкость на 15-20%. Это не звучит громко, но для производства, где счет идет на тонны и часы непрерывной работы, это и есть настоящая ценность.

Материалы: не только медь и ее сплавы

Медь М1, хром-циркониевая медь… Кажется, все уже давно изучено. Но посмотрите на износ в зоне мениска при разливке алюминия с высоким содержанием кремния. Стандартные сплавы могут не выдерживать. Некоторые китайские производители, включая упомянутую Чунцин Тингао, активно экспериментируют с композитными материалами и градиентными покрытиями. Суть в том, чтобы поверхность в зоне контакта с расплавом имела одни свойства (высокая термостойкость, низкая смачиваемость), а основное тело — другие (высокая теплопроводность).

Проблема в том, что такие решения часто ?капризные?. Мы тестировали партию кристаллизаторов с осажденным керамическим слоем. В лабораторных условиях — фантастика, термоудар выдерживал отлично. Но в реальных условиях цеха, при колебаниях температуры воды в системе охлаждения и микросколебаниях уровня металла, этот слой начал отслаиваться локально, что привело к браку поверхности слитка. Дорогая инновация оказалась слишком чувствительной к ?неидеальности? процесса. Пришлось откатываться к более надежным, пусть и менее эффектным, решениям.

Сейчас тренд — не в создании ?вечного? материала, а в предсказуемом и управляемом износе. То есть, чтобы можно было точно прогнозировать ресурс и планировать замену, минимизируя простои. Это требует огромной статистики и обратной связи с производствами. И вот здесь у китайских компаний, которые работают с сотнями клиентов по всему миру, появляется огромное преимущество — база данных по отказам и износу в разных условиях.

Инжиниринг и обратная связь: где рождается понимание

Самый ценный актив — не станки с ЧПУ (хотя и они важны), а инженеры, которые могут ?прочитать? изношенный кристаллизатор. По рисунку трещин, по характеру эрозии в канале, по отложениям на стенках можно понять, что шло не так в процессе разливки: перегрев, нестабильная скорость, проблемы со смазкой. У многих европейских производителей это знание — священный грааль, передающийся внутри компании. Китайские же компании, выходя на глобальный рынок, вынуждены этот процесс ускорять.

Я видел, как работает отдел разработки в одной из таких фирм. Они собирают отчеты со всех своих клиентов, вплоть до фотографий телефона среднего качества. И разбирают каждый случай. Это не академические исследования, а прикладная ?патологоанатомия?. Из этого рождаются конкретные доработки: может, стоит усилить ребро жесткости в конкретном месте, или изменить конфигурацию канала охлаждающей рубашки именно для марок алюминия с узким интервалом кристаллизации.

Именно так, через тысячи мелких правок, и появляется тот самый продукт, который не просто дешевле, а по-настоящему конкурентен. Клиент из СНГ часто приходит с запросом ?как у Siemens?, но с бюджетом в три раза меньше. И задача — не сделать копию, а понять, какие функции той дорогой системы критичны для его конкретного производства, а без чего можно обойтись. Порой оказывается, что простая, но грамотно рассчитанная конструкция с правильно подобранным режимом работы дает 95% результата за 40% цены. Вот это и есть инновация в приложении к реальности.

Цифра? Да, но с оговорками

Все сейчас говорят про цифровые двойники и моделирование тепловых полей. Это, безусловно, мощный инструмент. Многие китайские производители кристаллизаторов активно его используют. Но есть нюанс. Симуляция — это всегда идеализированная модель. Она хорошо показывает общие тенденции, но часто ?не видит? технологических грязи: микронеоднородность материала, реальное качество воды в охлаждающем контуре, вибрации от соседнего оборудования.

Поэтому лучшие результаты дает гибридный подход. Сначала — цифровая модель для оптимизации базовой геометрии и расположения каналов охлаждения. Потом — изготовление прототипа и его испытания в максимально приближенных к реальным условиям, но на стенде. И только потом — пробная партия в промышленных условиях. Кстати, на сайте cqtingao.ru видно, что компания позиционирует себя именно как проектировщик и производитель, что подразумевает владение всем этим циклом — от цифровой модели до физического воплощения и тестов.

Провалы случаются, когда начинают верить симуляции на 100%. Был случай: смоделировали идеальный теплосъем, изготовили кристаллизатор. А в реальности оказалось, что штатная система подачи охлаждающей воды на заводе-заказчике не может обеспечить расчетный ламинарный поток, идет сильная турбулентность. В итоге — локальный перегрев. Пришлось на месте, методом проб, дорабатывать технологическую карту запуска. Вывод: цифра — отличный помощник, но окончательный вердикт всегда выносит цех.

Так инновации ли это?

Возвращаясь к заглавному вопросу. Если под инновацией понимать исключительно прорывные, невиданные ранее технологии — то, пожалуй, нечасто. Хотя работы в области новых материалов и аддитивных технологий для сложноконтурных кристаллизаторов ведутся активно.

Но если говорить об инновации как о постоянном, итеративном процессе улучшения, глубоко завязанном на практику и обратную связь от производства, то да, это именно то, что сейчас характеризует передовых китайских производителей. Они перестали быть просто фабриками. Они стали инжиниринговыми центрами, которые учатся невероятно быстро, потому что у них огромное поле для экспериментов и внедрения.

Их сила — в гибкости и скорости реакции. Получили информацию о проблеме с конкретным сплавом — через месяц могут предложить модифицированный вариант оснастки. Это не всегда элегантно, не всегда срабатывает с первого раза, но это живой, пульсирующий процесс. И в этом, возможно, и заключается их главное ?ноу-хау? — не в одном гениальном изобретении, а в отлаженном механизме превращения практических проблем в технические решения. Для конечного заказчика, которому нужно стабильно и экономично лить металл, часто это важнее.