-

+86-23-68061307

Как выбрать реактор для кристаллизации?

2025-04-14

Кристаллизация является ключевым процессом в металлургии и химической промышленности, который позволяет получить чистые продукты и новые формы веществ. Выбор правильного реактора для кристаллизации критически важен для обеспечения эффективности и стабильности процесса. От этого выбора зависит качество конечного продукта, производственные затраты и безопасность работы. Понимание основных характеристик и различий между различными типами реакторов поможет сделать обоснованный выбор и улучшить производственные показатели. Эта статья предложит пошаговое руководство для выбора подходящего реактора, акцентируя внимание на ключевые аспекты и требования, которые следует учитывать для успешной кристаллизации.

Типы реакторов и их особенности

Существует множество типов реакторов для кристаллизации, и каждый из них обладает своими уникальными особенностями и применениями. Основные типы включают в себя реакторы с мешалками, трубчатые реакторы и реакторы с псевдоожижением. Реакторы с мешалками обеспечивают равномерное распределение температуры и концентрации раствора, что важно для поддержания стабильных условий кристаллизации. Трубчатые реакторы чаще используются для непрерывных процессов, где критически важно контролировать время пребывания раствора в зоне кристаллизации. Реакторы с псевдоожижением обеспечивают высокую степень смешивания, что способствует формированию равномерных и качественных кристаллов. Каждый тип реактора имеет свои достоинства и ограничения, и выбор зависит от конкретных требований и условий процесса.

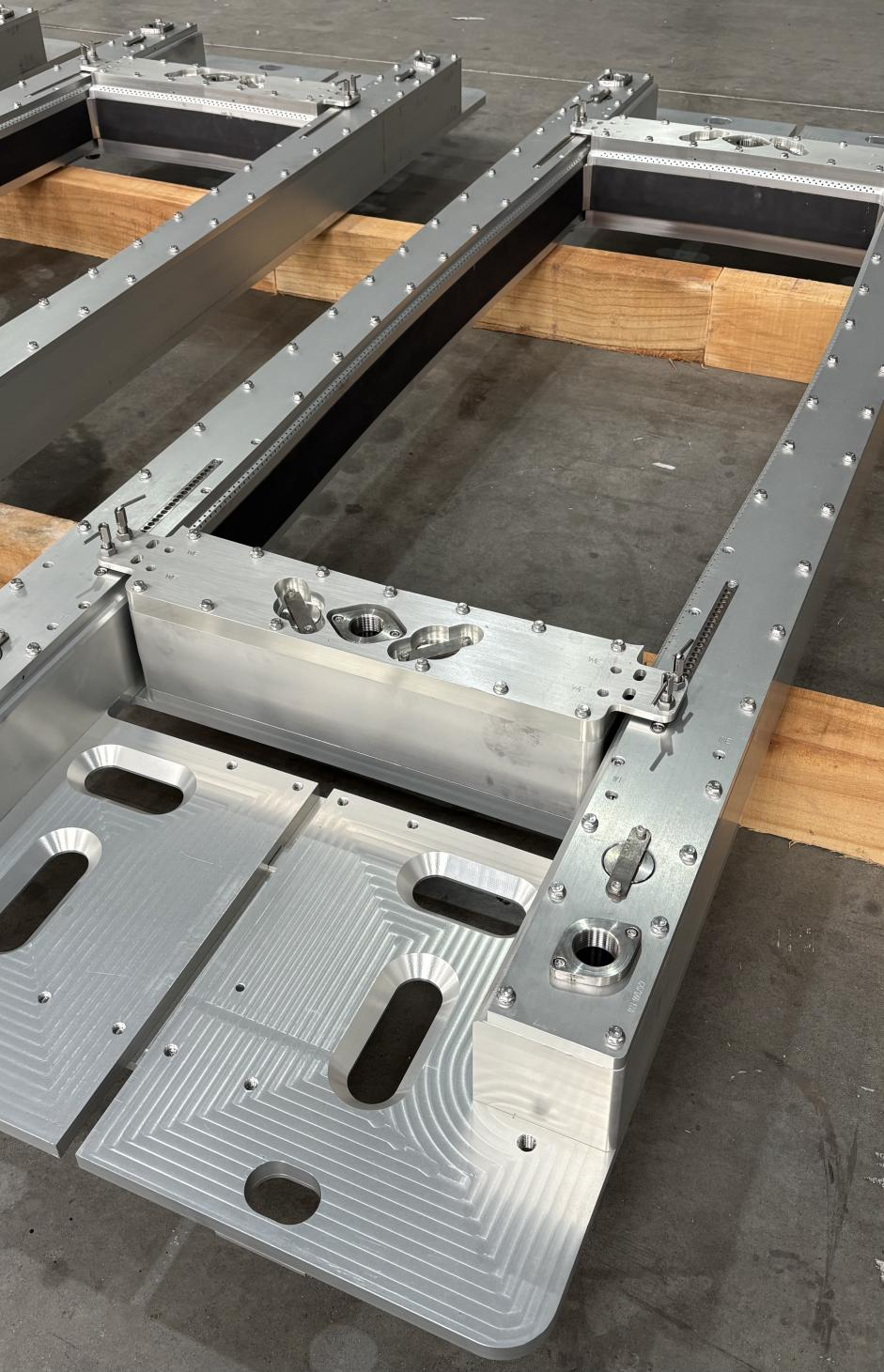

Материалы для изготовления реакторов

Материалы, из которых изготовлен реактор для кристаллизации, играют ключевую роль в его долговечности и эффективности. Основные факторы, которые следует учесть при выборе материала, включают устойчивость к коррозии, теплопроводность и механическую прочность. Нержавеющая сталь часто используется благодаря своей устойчивости к коррозии, однако при работе с агрессивными химическими веществами может потребоваться использование специальных сплавов или покрытий. Стекло также может использоваться в некоторых реакторах из-за его инертности и прозрачности, что облегчает наблюдение за процессом кристаллизации. Важно учитывать, какие химические вещества будут использоваться в вашем процессе, и выбрать материал, который обеспечит наилучшую защиту и долговечность вашего оборудования.

Влияние температуры и давления

Контроль температуры и давления в процессе кристаллизации имеет решающее значение для формирования кристаллов необходимой формы и размеров. Изменения температуры и давления могут значительно влиять на скорость кристаллизации и качество конечного продукта. Поэтому важно, чтобы реактор для кристаллизации был оснащен точными датчиками и системами контроля, чтобы минимизировать отклонения от заданных параметров. Реакторы с регулируемой температурой стенок и возможностью изменения давления предоставляют более гибкие условия для кристаллизации и могут быть адаптированы для различных химических процессов. Внедрение современных систем автоматизации позволит обеспечить процесс непрерывного контроля и корректировки параметров реакции.

Механизмы перемешивания и их влияние

Перемешивание в реакторе для кристаллизации играет важную роль в создании равномерной структуры и размера кристаллов. Тип и интенсивность перемешивания должны быть тщательно подобраны в зависимости от типа вещества и требуемого качества продукта. Некоторые реакторы используют механические мешалки, тогда как другие оборудование полагается на струйные или магнитные системы перемешивания. Технологии перемешивания должны обеспечивать не только равномерное распределение температуры и концентрации, но и способствовать аккуратному образованию кристаллов без повреждений. Оптимизация параметров перемешивания может значительно повысить выход продукции и обеспечить стабильное качество, что делает этот аспект одним из ключевых при выборе подходящего реактора.

Экономические аспекты выбора

Экономическая целесообразность — важный фактор при выборе реактора для кристаллизации. Стоимость оборудования и затраты на его эксплуатацию могут варьироваться в зависимости от типа и размеров реактора, используемых материалов и технологий. Кроме начальных затрат на приобретение реактора, важно оценить расходы на его обслуживание и энергопотребление. Оптимизация этих параметров позволит снизить общие производственные расходы и повысить рентабельность. Необходимо также учитывать возможные затраты на адаптацию инфраструктуры под новый реактор и обучение персонала для его эффективного использования. Обоснованный экономический анализ поможет принять решение, которое обеспечит баланс между качеством продукции и затратами.

Пример практического применения

На практике эффективный выбор реактора для кристаллизации может значительно улучшить производственные процессы и повысить качество конечного продукта. Одним из успешных примеров является внедрение новых технологий в Реактор для кристаллизации, что позволило сократить время кристаллизации и уменьшить брак на 20%. Путем оптимизации рабочего процесса и внедрения инновационных материалов конструкции, предприятие добилось повышения устойчивости к коррозии и улучшения энергоэффективности. Этот опыт свидетельствует о важности оценки всех аспектов выбора реактора, начиная от технических и заканчивая экономическими параметрами, что позволяет обеспечить конкурентное преимущество и повысить производственные показатели. Сайт Реактор для кристаллизации предлагает дополнительную информацию для углубленного изучения этих вопросов.

Таким образом, выбор реактора для кристаллизации — это сложный и многоаспектный процесс, который требует внимательного анализа технических характеристик, экономических факторов и условий эксплуатации. Учитывая все эти аспекты, вы сможете выбрать оптимальный реактор, который не только повысит качество вашей продукции, но и обеспечит экономическую эффективность производства.