-

+86-23-68061307

Китайские регулируемые кристаллизаторы: технологии и тренды?

2026-01-11

Когда слышишь про китайские регулируемые кристаллизаторы, первое, что приходит в голову многим — это ?дешево и сердито?, а качество… как повезет. Работая с оснасткой для литья алюминия, я долго разделял этот скепсис. Но лет пять-семь назад что-то начало заметно меняться. Перестали быть просто копиями, появились свои наработки, причем иногда весьма остроумные. Сейчас это уже не вопрос цены против качества, а скорее — какой именно технологический подход и для какого конкретного случая. Попробую разложить по полочкам, как это выглядит изнутри, без глянца.

От копирования к адаптации: эволюция подхода

Раньше, скажем, в середине 2000-х, китайские производители часто брали за основу европейские или японские образцы. Получалось… с переменным успехом. Материал не тот, допуски плавают, система регулировок быстро разбалтывалась. Ключевой прорыв, на мой взгляд, начался не с самих кристаллизаторов, а с подхода к проектированию. Местные инженеры стали активнее учитывать специфику местного же сырья — тот же алюминий с его примесями — и условия эксплуатации на заводах-клиентах, где профилактику могли проводить не так тщательно, как в Германии.

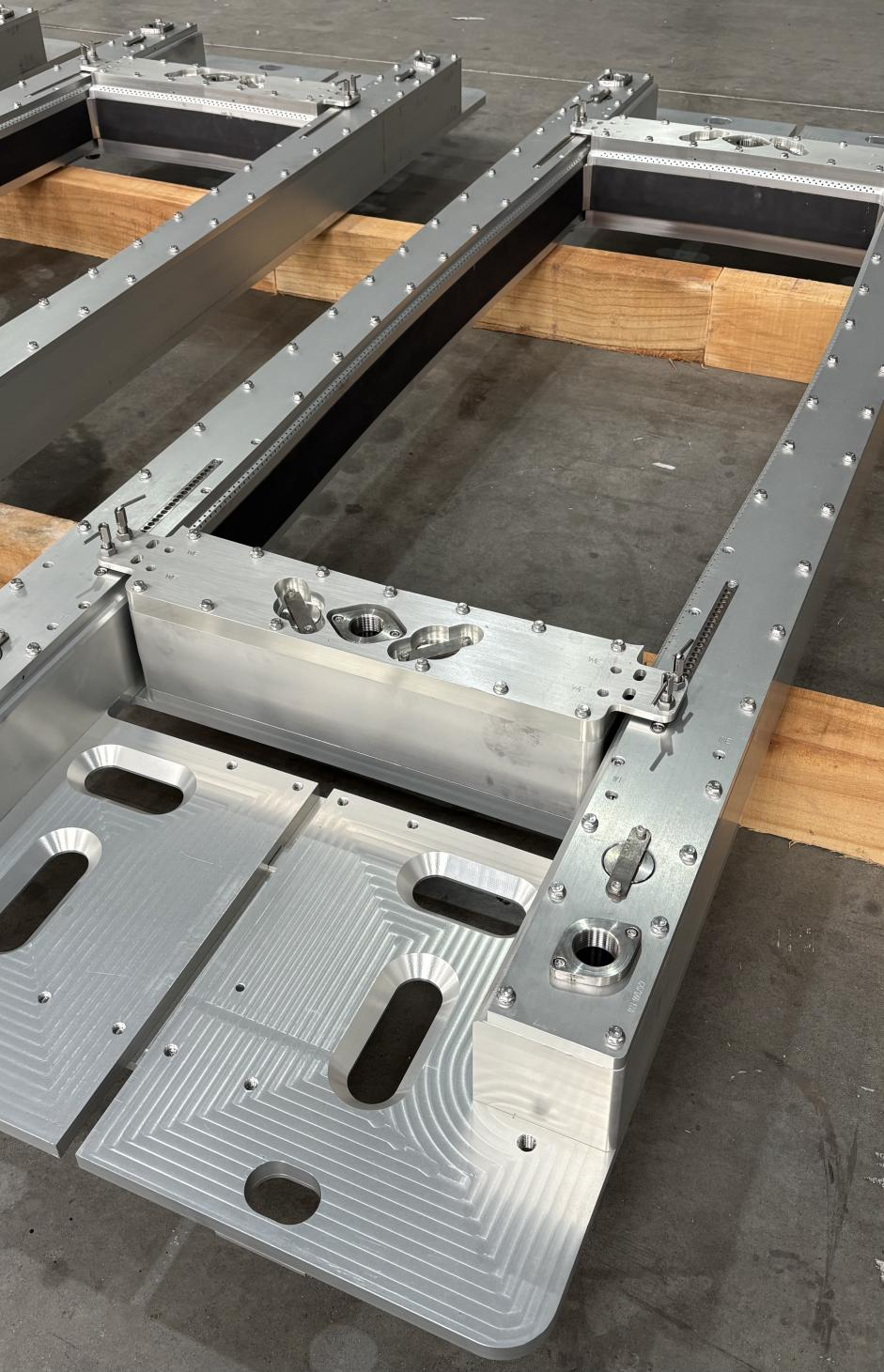

Яркий пример — система охлаждения. В классических схемах все четко и каналы идеально рассчитаны. Но на практике, при литье определенных сплавов с высокой склонностью к трещинообразованию, требовалась нелинейная интенсивность отвода тепла по высоте. Видел проекты от ООО Чунцин ТингАо Металлургический новый материал, где в регулируемых кристаллизаторах делали зонирование каналов с разным сечением, причем конфигурацию можно было менять, заменяя вставные блоки. Это не космические технологии, но практично. На их сайте, https://www.cqtingao.ru, кстати, можно увидеть, как они акцентируют именно проектирование под задачу, а не просто продажу оснастки.

Появилось и понимание важности ?сопряженных? материалов. Раньше часто фокусировались только на медной плитке или стали для корпуса. Сейчас же все чаще предлагают комплекс: сам кристаллизатор, покрытия для его рабочей поверхности (те же нитрид-боридные напыления, но с адаптированными режимами нанесения), и даже рекомендации по смазкам. Это уже системное решение, что гораздо ценнее.

Регулировка: где кроется главная головная боль

Собственно, ?регулируемый? — это и есть главный крючок, и главная проблема. Идея ясна: один кристаллизатор на несколько типоразмеров слитков, экономия на оснастке. Но в жизни все упирается в стабильность этих регулировок после десятка тепловых циклов. Классическая беда — люфт в винтовых механизмах или неравномерность прижима плиток из-за деформации рамы.

Здесь китайские производители пошли разными путями. Одни делают ставку на сверхточную механическую обработку всех сопрягаемых поверхностей и дорогие шарико-винтовые пары. Получается надежно, но цена приближается к европейской. Другие, и это интереснее, разрабатывают схемы с ?плавающим? или самоустанавливающимся прижимом, где точность настройки компенсирует небольшие перекосы. Для серийного литья некритичных сплавов — иногда даже лучше, так как меньше чувствительность к ошибкам оператора.

Был у нас опыт с кристаллизатором для литья плоских слитков, где регулировка ширины должна была идти синхронно с двух сторон. Механизм был простым, почти кустарным, но с умной системой фиксации через клиновые вставки. Работало. Не так плавно, как хотелось бы, но после настройки на размер — держало его ?намертво? даже после месяца работы. Это показало, что иногда простая и грубая, но правильно рассчитанная механика, выигрывает у сложной и точной в условиях цеховой эксплуатации.

Материалы и долговечность: мифы и реальность

Тут, пожалуй, больше всего предубеждений. ?Китайская сталь? — это был приговор. Сейчас ситуация неоднородная, но есть прогресс. Крупные игроки, те же Чунцин Тингао, давно работают на импортных марках стали для критичных деталей или имеют долгосрочные контракты с передовыми местными металлургами. Вопрос не в том, могут ли они получить хорошую сталь, а в том, закладывают ли они ее стоимость в конкретный контракт.

Гораздо интереснее стали эксперименты с композитными материалами. Например, использование медных сплавов с присадками для повышения стойкости к термическому растрескиванию в зоне мендс. Не всегда успешно, но попытки активные. Видел образцы, где рабочая плита была сборной: основа из высокопрочной меди с каналами охлаждения, а на рабочую поверхность наплавлен или напаян слой более износостойкого сплава. Ресурс по сравнению с цельнолитой плитой вырос в полтора раза, но и ремонтопригодность появилась.

Отдельная тема — покрытия. С алмазоподобными (DLC) или керамическими напылениями пока массово не вышло — дорого и капризно в нанесении на большие площади. Зато широко и, надо сказать, успешно применяют различные формы нитрида бора. Ключевое отличие от западных аналогов — часто более толстый слой, который наносят многослойным методом. Это дает лучшую стойкость к абразивному износу от оксидной пленки, но может чуть ухудшать теплопередачу. Компромисс, оправданный для многих операций.

Тренды: что заказывают сейчас и почему

Если раньше главным запросом было ?дешевле?, то сейчас все чаще звучит ?стабильнее? и ?под наш конкретный процесс?. Тренд на кастомизацию — самый явный. Производители оснастки вынуждены глубоко вникать в технологическую цепочку клиента: температуру металла в печи, скорость литья, даже состав используемых покрытий-смазок.

Второй тренд — цифровизация, но не та, про которую пишут в журналах, а прикладная. Речь не об ?Индустрии 4.0?, а о простых вещах. Например, внедрение в конструкцию кристаллизатора датчиков температуры в нескольких точках плиты. Это позволяет не гадать, почему пошел брак, а видеть, что охлаждение в левом углу слабее. Или разработка цифровых двойников для подбора оптимального профиля охлаждающих каналов под новый сплав. Это уже делают, и Чунцин Тингао в своей нише как раз позиционирует себя не просто производителем, а компанией, которая ?специализируется на проектировании и разработке?, что подразумевает и такой цифровой инструментарий.

И третий тренд — экология и экономия ресурсов. Запросы на конструкции, которые минимизируют расход смазки или позволяют использовать ее водорастворимые виды. Или на системы охлаждения с замкнутым контуром, снижающие расход воды. Это уже не прямая экономия на оснастке, а снижение эксплуатационных затрат для клиента, что в долгосрочной перспективе важнее.

Практические ловушки и на что смотреть при выборе

Исходя из горького и сладкого опыта, сформулирую несколько пунктов, которые не пишут в каталогах. Во-первых, всегда запрашивайте данные по пробным запускам или тестовым отливкам на конкретном сплаве. Хороший поставщик их проводит и фиксирует параметры. Во-вторых, смотрите не на красоту механизма регулировки, а на то, как он защищен от попадания застывшей смазки, брызг металла и пыли. Это убивает 80% конструкций.

В-третьих, обращайте внимание на ремонтопригодность. Как меняется та самая медная плитка? Нужно ли для этого разбирать весь узел? Есть ли в наличии быстроизнашиваемые детали? Нормальный производитель, такой как ООО Чунцин ТингАо Металлургический новый материал, всегда имеет схему с номерами запчастей и предлагает их поставку. Это индикатор серьезности.

И главное — не ведитесь на максимальную степень регулировки. Если заявлен диапазон, скажем, от 200 до 400 мм, уточните, для каких именно размеров внутри этого диапазона геометрия канала и охлаждение оптимизированы. Часто оптимальная работа идет только в середине диапазона, а на крайних значениях возможны проблемы с качеством поверхности слитка. Честный поставщик об этом предупредит.

В итоге, китайские регулируемые кристаллизаторы перестали быть просто бюджетным вариантом. Это сегмент, где можно найти как простое и надежное решение для рядовых задач, так и высокотехнологичные, хорошо продуманные системы для сложных сплавов. Все упирается в четкое понимание своих потребностей и умение вести диалог с производителем на техническом языке. А выбор, поверьте, сейчас огромен.